Содержание

Металлобрабатывающее оборудование — основа промышленного производства, от машиностроения до авиа- и судостроения. По данным Национального союза машиностроителей за 2024 год, объём российского рынка станков и прессов вырос на 19% по сравнению с 2023 годом, особенно в сегменте станков с ЧПУ, токарных и фрезерных комплексов. Этот рост связан с импортозамещением, развитием отечественных производств и увеличением спроса на локализованные решения. Параллельно с этим наблюдается рост интереса к разработке и производству индивидуального режущего и формообразующего инструмента, адаптированного под конкретные задачи.

Сегодня предприятия всё чаще отказываются от стандартных решений в пользу оборудования и оснастки, созданных под заказ, что позволяет повысить точность, снизить простои и увеличить ресурс инструмента.

Типы металлобрабатывающего оборудования и их применение

Основные категории оборудования, используемые в промышленности:

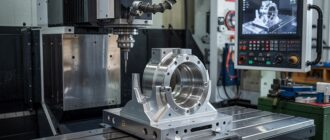

- Токарные станки с ЧПУ: для обработки деталей вращения — валов, втулок, шкивов;

- Фрезерные станки: 3-, 4- и 5-осевые комплексы для сложных контуров и корпусных деталей;

- Шлифовальные станки: для финишной обработки с точностью до 0,001 мм;

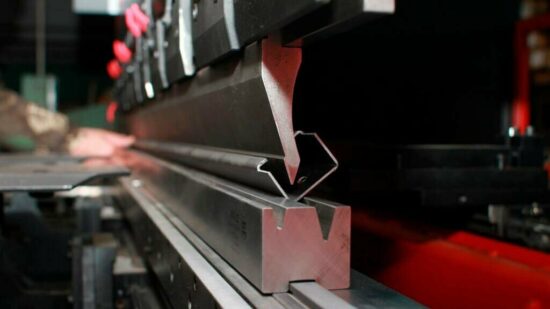

- Прессы: гидравлические и механические — для штамповки, гибки, высадки;

- Электроэрозионные станки: для обработки твёрдых сплавов и сложных форм.

По данным Росстандарта, в 2024 году более 41% новых станков, поставленных на российские предприятия, были оснащены системами ЧПУ отечественной разработки или адаптированными под локальные условия. Это позволило сократить зависимость от импортных комплектующих и повысить ремонтопригодность.

Производство инструмента на заказ: зачем это нужно?

Стандартный режущий инструмент (свёрла, фрезы, резцы) не всегда подходит для специфических задач. Поэтому всё больше предприятий обращаются к индивидуальной разработке от промпарт ком, особенно в следующих случаях:

- Обработка труднодеформируемых материалов: жаропрочные сплавы, титан, закалённая сталь;

- Высокая точность: допуски менее 5 мкм в авиационных и медицинских деталях;

- Увеличение ресурса инструмента: оптимизация геометрии, покрытия (TiAlN, DLC);

- Нестандартные формы: фасонные фрезы, специальные свёрла для глубокого сверления;

- Снижение простоев: инструмент, адаптированный под конкретный станок и режим резания.

Например, при производстве деталей для газотурбинных двигателей требуется фреза с особым углом заточки и алмазным покрытием, которую невозможно найти в каталогах. Её разработка и изготовление на заказ позволяют снизить износ в 2,5 раза и увеличить скорость обработки на 30%.

По данным Минпромторга, в 2024 году доля заказного инструмента в общем объёме потребления выросла до 34%, особенно в оборонной, энергетической и нефтегазовой отраслях. Это связано с необходимостью обеспечить независимость от поставок и повысить технологическую устойчивость.

Заключение

Развитие металлобрабатывающего оборудования и производство индивидуального инструмента — ключевые направления в модернизации российской промышленности. Кастомизация позволяет решать сложные задачи, повышать эффективность и снижать зависимость от импорта. При этом важно не только закупать станки, но и развивать компетенции в проектировании, обслуживании и адаптации оснастки.

Если вы выбираете оборудование или инструмент на заказ, стоит обратить внимание на:

- техническое задание и точность требований;

- опыт производителя и наличие испытательной базы;

- материалы и покрытия инструмента;

- сроки разработки и возможность тестирования;

- поддержку и сервисное сопровождение.