Содержание

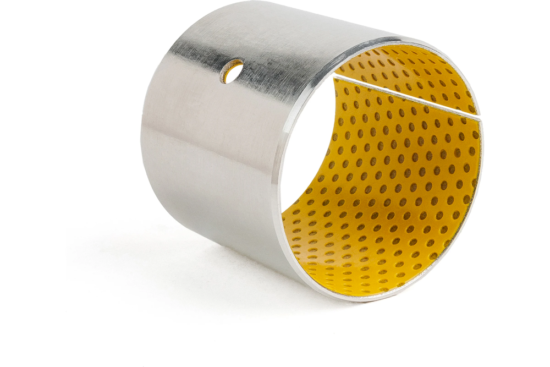

В современном машиностроении, приборостроении и производстве бытовой техники ключевым трендом является стремление к созданию компонентов, объединяющих в себе, казалось бы, противоположные свойства: высокую прочность и малый вес, износостойкость и демпфирующую способность, долговечность и экономичность. Одним из наиболее ярких воплощений этой философии стали металлопластиковые втулки с функциональным покрытием – гибридные изделия, которые переопределяют стандарты в области подшипников скольжения и направляющих элементов.

Сущность гибрида: почему металл и пластик?

Классические подшипниковые узлы часто представляют собой выбор между двумя крайностями:

- Металлические втулки (бронза, латунь, сталь): Обладают высокой механической прочностью, хорошей теплопроводностью, но могут быть подвержены коррозии, имеют значительный вес, часто требуют постоянной смазки и могут вызывать износ сопрягаемой детали.

- Полимерные втулки (ПТФЭ, полиамид, ацеталь): Имеют низкий коэффициент трения, работают без смазки, коррозионно-стойки, обладают демпфирующими свойствами, но могут иметь ограниченную несущую способность, склонность к ползучести (деформации под постоянной нагрузкой) и более низкую теплопроводность.

Металлопластиковая втулка устраняет недостатки и усиливает достоинства обоих материалов. Ее конструкция принципиально двухслойна:

- Металлическая основа (чаще всего стальная или алюминиевая). Выполняет роль силового каркаса. Она обеспечивает:

- Высокую механическую прочность и жесткость.

- Стабильную геометрическую форму, устойчивость к деформациям.

- Надежное крепление в корпусе (часто за счет натяга).

- Эффективный отвод тепла от зоны трения.

- Полимерный или композитный слой, нанесенный на основу. Это рабочий, антифрикционный слой. Его ключевые задачи:

- Обеспечение низкого трения и износа.

- Работа в условиях граничной или полной сухости смазки.

- Защита сопрягаемой детали (валов) от износа и задиров.

- Поглощение вибраций и компенсация несоосностей.

Эволюция за счет покрытия: третий решающий слой

Само по себе сочетание металла и пластика уже является прорывом. Однако нанесение специального покрытия на полимерный слой или на внутреннюю поверхность втулки выводит изделие на качественно новый уровень. Покрытия решают узкоспециализированные задачи:

- Покрытия для облегчения приработки и запуска. Тонкий слой из специальных восков, полимеров или твердых смазок (например, дисульфида молибдена) на внутренней поверхности. Он гарантирует защиту от заедания в момент первого пуска оборудования, когда еще не установился стабильный режим трения.

- Износостойкие и твердосмазочные покрытия. Напыляемые слои на основе нитрида титана (TiN), алмазоподобного углерода (DLC), дисульфида вольфрама (WS₂) или тефлона (PTFE). Резко увеличивают ресурс втулки, снижают коэффициент трения до экстремально низких значений, позволяют работать в тяжелонагруженных и высокоскоростных узлах.

- Гидрофильные или гидрофобные покрытия. Критически важны для применения в медицинской технике, пищевой промышленности или в условиях высокой влажности. Предотвращают адгезию биологических тканей, налипание пищевых продуктов или коррозию.

- Пористые полимерные слои, пропитанные смазкой. Покрытие представляет собой матрицу, удерживающую смазочный материал. В процессе работы при нагреве смазка выделяется на поверхность, обеспечивая эффект самосмазывания на весь срок службы.

Ключевые преимущества и области применения

Преимущества металлопластиковых втулок с покрытием:

- Долгий срок службы и высокая надежность: Покрытие целенаправленно борется с основными причинами износа.

- Снижение общих затрат: Увеличивается межсервисный интервал, отпадает необходимость в сложных системах смазки, снижается износ дорогостоящих валов.

- Работа в экстремальных условиях: При температурах от -200°C до +250°C, в агрессивных средах, в вакууме или под воздействием радиации (в зависимости от выбора комбинации полимера и покрытия).

- Универсальность и адаптивность: Состав и толщину покрытия можно точно подобрать под конкретную нагрузку, скорость и среду эксплуатации.

- Экологичность и чистота: Возможность работы без смазки или с минимальным ее количеством исключает загрязнение продукции и окружающей среды.

Области применения таких втулок обширны и продолжают расти:

- Автомобилестроение: Рулевые механизмы, подвески (шарниры и сайлент-блоки), педали, элементы кресел.

- Сельскохозяйственная и строительная техника: Шарниры и направляющие, работающие в условиях сильной запыленности и загрязнения.

- Аэрокосмическая промышленность: Легкие и надежные узлы систем управления, работающие в условиях вакуума и перепадов температур.

- Пищевая и фармацевтическая промышленность: Конвейеры, упаковочные машины, где чистота и стойкость к мойке являются обязательными.

- Бытовая техника и электроника: Бесшумные и долговечные направляющие для стиральных машин, выдвижных механизмов, принтеров.

Металлопластиковые втулки с покрытием – это не просто деталь, а сложная инженерная система, созданная на стыке наук. Их разработка требует глубоких знаний в области трибологии, химии полимеров, физики тонких пленок и механики.

Будущее этого направления связано с дальнейшей наноинженерией покрытий, созданием интеллектуальных слоев, способных менять свои свойства в ответ на изменение внешних условий (давления, температуры), а также с развитием аддитивных технологий для производства основ сложной геометрии с интегрированным полимерным слоем.

Отказываясь от классических решений в пользу таких гибридных технологий, инженеры получают не просто замену, а качественный скачок в характеристиках узла, что в конечном итоге ведет к созданию более эффективной, долговечной и экономичной техники будущего.