Содержание

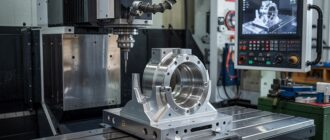

В условиях жёсткой конкуренции и роста требований к точности, производители всё чаще обращаются к цифровым технологиям для сокращения цикла обработки. По данным НИИ металлорежущих станков (2024), современные станки с ЧПУ позволяют сократить время от заготовки до готовой детали на 55–68% по сравнению с устаревшим оборудованием. Это стало возможным благодаря интеграции высокоскоростного резания, автоматической смены инструмента, оптимизации траекторий подачи и внедрению систем искусственного интеллекта. Такие показатели напрямую влияют на себестоимость продукции, рентабельность производства и сроки выполнения заказов.

Рассмотрим ключевые факторы, которые делают обработку быстрее, стабильнее и предсказуемее.

Автоматизация и многопозиционная обработка

Один из главных прорывов — переход от нескольких этапов к единому циклу:

- Фрезерно-токарные центры:

Позволяют выполнять токарную и фрезерную обработку без переустановки заготовки. Например, станки DMG MORI CTX gamma 1500 или Haas DT-3i совмещают 7 осей в одном цикле; - Автоматическая смена инструмента (ATC):

Снижает простои с 15–20 минут до 1–3 секунд. Современные магазины содержат до 60 инструментов; - Роботизированные линии:

Загрузка заготовок и выгрузка готовых деталей осуществляются автоматически — цех работает 24/7 без участия оператора.

По результатам испытаний https://stroykomproekt.ru, внедрение станка с ЧПУ с ATC и роботом-загрузчиком позволило увеличить производительность на 62% при снижении брака на 34%.

Программные и технологические ускорители

Скорость обработки зависит не только от железа, но и от «мозгов» системы:

- Высокоскоростное фрезерование (HSM):

Использование тонкого среза при высокой скорости шпинделя (до 24 000 об/мин) позволяет обрабатывать сложные формы в 2–3 раза быстрее; - Оптимизация траекторий (CAM-системы):

Программы типа Mastercam, Siemens NX и Autodesk Fusion 360 рассчитывают кратчайший путь инструмента, исключая лишние движения; - Адаптивное управление подачей:

Системы вроде Heidenhain TNC 640 анализируют нагрузку на шпиндель и корректируют скорость в реальном времени; - Предиктивное обслуживание:

Датчики вибрации и температуры сигнализируют о начале износа инструмента, что исключает поломки и простои.

Например, при обработке корпуса насоса из алюминиевого сплава AlSi10Mg время цикла сократилось с 48 до 19 минут за счёт HSM и оптимизации CAM-программы.

Экономический эффект и доступность решений

Стоимость современного станка с ЧПУ (например, Jet JMC-1000 или СтанкоМаш CNC-1200) составляет от 4,5 до 12 млн ₽. Однако окупаемость достигается за 18–24 месяца за счёт:

- снижения затрат на рабочую силу;

- повышения выхода годной продукции;

- сокращения времени простоя;

- возможности работы с более дорогими и сложными материалами.

По данным Ассоциации станкостроителей России, предприятия, внедрившие цифровые линии, увеличили объём выпуска на 40–70% при сохранении численности персонала.

Заключение

Современные станки с ЧПУ — не просто замена старого оборудования, а основа цифрового производства будущего. Они превращают процесс от заготовки до детали в непрерывный, контролируемый и высокоэффективный цикл.

При модернизирнизации цеха стоит:

- выбрать станок с поддержкой HSM и ATC;

- внедрить CAM-систему для оптимизации программ;

- рассмотреть автоматическую загрузку;

- обучить персонал работе с новыми технологиями;

- использовать датчики для мониторинга состояния оборудования.

С развитием импортозамещения и ростом требований к качеству, будущее металлообработки — за интеллектуальными, гибкими и высокопроизводительными решениями, способными конкурировать с мировыми стандартами.