Задвижки – неотъемлемая часть любого производства. В нефтяной и газовой отрасли они выполняют ключевую роль запорного механизма в большой технологической цепочке трубопроводов. В отличие от регулирующей арматуры, такие задвижки, как 30с41нж, работают только на открытие или закрытие, чем создают массу возможностей для обходных манёвров в деле проведения ремонтно-профилактических работ, перехода на смежные технологические блоки, отсечения аварийных участков трубопровода или аппаратов для предотвращения дальнейшего развития аварийной ситуации, и многого другого.

Задвижки различаются не только по типу и размеру, но и по назначению. Для воды, пара, газаа, азота и воздуха на производстве применяются совершенно разные виды задвижек в связи с огромной разницей в давлении, которое создаётся при эксплуатации в разных условиях рабочей среды. Кроме расчётного давления важным параметром является условный диаметр, определяющий проходимую способность задвижки, которая станет показателем максимального расхода продукта на этом участке трубопровода. По типу исполнения задвижки бывают литыми и коваными. Литые отличаются отсутствием швов. По сути такая задвижка, имеющая в своей основе три главные части, является одним большим монолитом из стали разных марок или чугуна в зависимости от типа изделия.

Этапы производства литых задвижек

Читателей часто волнует вопрос о производстве именно литых задвижек, ведь с кованными всё более менее понятно. Итак, давайте посмотрим, как же именно создаётся запорное оборудование литого типа. Пробежимся по основным этапам производства:

- Всё начинается с проекта. Стандартные модели задвижек как правило уже имеют готовый проект, по которому и будет работать производственный цех. Но для специальных моделей для производственной необходимости под специфический условный проход, или необычную форму, на этом этапе создаётся индивидуальный проект;

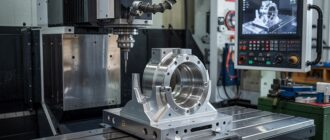

- На следующем этапе мы попадаем в цех с огромными емкостями растопленного воска. Здесь делают восковые заготовки, из которых на токарном станке вытачиваются точнейшие копии наших будущих задвижек;

- Далее идёт процесс смешивания песчаной смеси со специальной клеевой основой. Однородной субстанцией покрывают восковые заготовки и дают застыть, оставляя дренажное отверстие, необходимое сразу для двух целей;

- После застывания очередные заготовки ждёт термическая обработка, в процессе которой через отверстие сливается весь объём воска из формы, а само изделие закаляется для приобретения нужной прочности и термоустойчивости;

- Следующий шаг – заливка жидкого металла в форму через то же самое отверстие.

После застывания песчаную оболочку разрушают, освобождая все элементы литой задвижки, которые отправляются сначала на визуальный, а потом и на технический осмотр, где проверяется точность совпадения всех важных размеров, отсутствие сколов, трещин и иных дефектов. Если всё в порядке, изделие идёт на отшлифовку и покраску, после чего оно готово к сборке, воздушным и гидроиспытаниям, и отправке конечному потребителю.